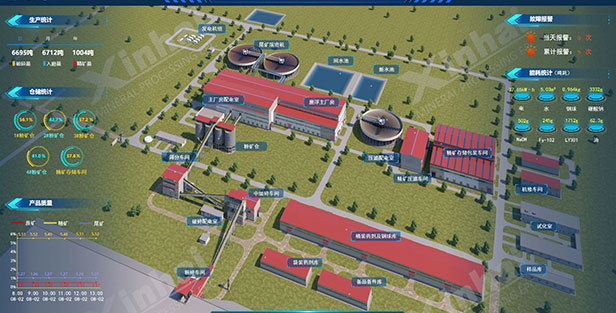

- 鑫海首页

- 关于鑫海

- 矿业服务

-

产品中心

-

破碎筛分设备

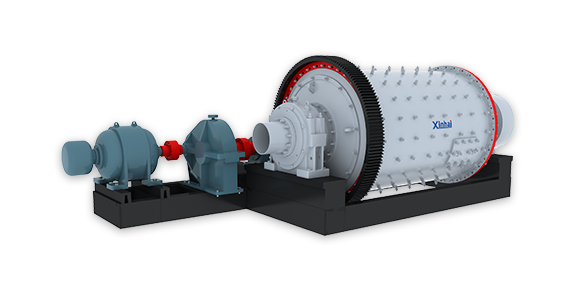

- 磨矿分级设备

- 选别工艺设备

- 浓缩脱水设备

- 辅助设备

聚焦公司动态,解读选矿知识,剖析行业热点,分享选矿经验,我们将所有新闻资讯第一时间呈现给您。在这里,您可以更深入、更全面地了解鑫海矿装。

湿式溢流球磨机主轴承温度过高?可能存在这些问题!

2021-11-05 来源:鑫海矿装 (2137次浏览)

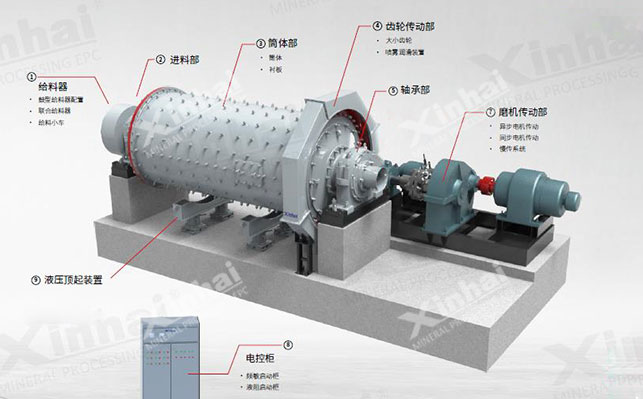

湿式溢流球磨机的主轴承主要负责承担球磨机回转部的全部负荷,用来降低运行过程中的摩擦系数,以保障回转精度。一般,溢流球磨机多采用两主轴承支撑的方式,其一为出料端主轴承,采用固定支撑方式,其二为进料端主轴承,采用移动支撑方式。

在日常生产中,溢流型球磨机的主轴承升温是常见现象,但若温度过高,很可能会造成球磨机主轴承烧瓦现象。那么,有哪些原因会造成轴承温度过高呢?下面我们一起来了解。

造成球磨机主轴承温度过高的原因有多种,如轴径与轴瓦面间进入物料或杂物、润滑油选择不当或过稠或过稀、轴瓦副刮研不符合要求,主轴承安装位置不合理等,均会造成主轴承升温,严重时,甚至造成烧瓦。

1、球磨机轴径与轴瓦面间进入物料或杂物

球磨机长时间运行后,轴颈与轴瓦的摩擦面间隙会变大,当矿浆或泥砂等杂物进入到轴颈与轴瓦的摩擦面时,会破坏两者间的配合,使轴瓦及轴径表面出现拉毛现象,加剧磨损,引起发热。

另外,若杂物将淋油管喷油孔堵住,油会向两侧喷射,以至于润滑油泄漏到轴径外,导致主轴承缺油,无法形成油膜,此时会加剧轴承升温,最终导致主轴承烧瓦。

改善措施:应要求相关工作人员进行定期检查,日常清洁,若发现轴径轴瓦间有杂物,需停车消除杂物,若发现齿轮出现严重磨损,需及时更换。

2、润滑油选择不当,过稠或过稀

一般情况下,每个主轴承各有一套单独的循环润滑系统,球磨机启动和停止时从主轴瓦下部向瓦面提供高压润滑油,将磨体浮起形成静压油膜。

在运行时,球磨机主轴承会产生一定热量,其中一小部分会由金屑传导出去,其余大部分则依靠润滑油带走,如果润滑油过稠,油的流动性较差,运行时,不能及时把轴承产生的热量带走,便会引起轴承升温发热;若润滑油过稀,不能形成稳定且良好的油膜,轴承间的金属件会直接摩擦,致使轴承加速升温。

改善措施:应严格按照球磨机轴承用油标准使用润滑油,并定期检查球磨机油压并巡回检查各润滑点的油量及油温,若发现油质问题,需及时换油,若油量过少,应及时补油。

3、球磨机轴瓦副刮研不符合要求

通常,球磨机主轴承球面瓦与中空轴轴颈的配合接触需符合这两点要求:其一,配合侧面间隙在非油囊部位的间距范围应在0.24~0.32mm之间;其二,配合接触斑点的分布需符合“配合接触区”的要求,即斑点沿母线全长等宽,均匀连续分布,斑点间距小于5mm。

当上述两项不符合要求时,球磨机轴瓦副允许在原接触带的范围内进行刮研处理,但接触包角不应大于35°,瓦径比轴径大1‰,若刮研不符合要求,轴瓦间不易形成油膜,出现摩擦,便会导致轴承升温。

改善措施:应定期检查球磨机中空轴颈与主轴承轴瓦的接触情况,要保障轴颈与轴瓦的配合符合规定的要求,否则应及时刮研轴瓦和修理轴颈。

4、主轴承安装位置不合理

溢流球磨机的出料端一般采用固定设计,进料端则为游动设计,安装时,应严格按照安装要求执行,其中进料端盖靠进料装置处应留出10mm热膨胀间隙,靠筒体侧需留出30mm热膨胀间隙。

另外,主轴承底座的水平度允差每米为0.1mm,两底座的相对标高允差为0.5mm,且出料端应低于进料端。若主轴承的安装不符合上述要求,便会造成磨机的主轴承温度过高。

改善措施:应要求球磨机操作人员,定期检查球磨机主轴承的安装位置,确保位置符合规定要求,若发现问题,及时按照标准进行调整。

上述介绍了主轴承易发热的原因与改善措施,如果你选厂的湿式球磨机出现上述问题,可依照相关应对措施进行改善。在解决球磨机温度过高的办法上,除了能够及时发现问题解决问题,在选购、选型等方面也需要注意,建议选择信得过、声誉好的生产厂家,才能提高球磨机运行效率。

内容版权归鑫海矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!上一篇:这几大金矿石选矿技术,你知道多少?黄金由于其特殊性质,担任了商品和货币的双重职能。随着高品位金矿石储量的日益枯竭,中低品位难处理金矿石的选别成为了主流趋势。虽然金具有很高的开采价值,但其选矿技术较为复杂,且选矿技术方法也各不相同。目前金矿选矿技术有:重选、浮选、氰化浸出及硫脲浸出法几种,下面我们来一一了解这几种金矿石选矿技术方法。

上一篇:矿粒过粗、过细难浮,浮选效果差,怎么办?对于浮选选矿厂而言,矿石粒度(也称磨矿细度)是影响最终浮选指标的一大重要因素。实践表明,适宜的粒度一般指有用矿物80%以上已单体解离,若矿粒过粗或过细,即使已达到单体解离的状态,其浮选效果也不理想。在浮选过程中,矿粒过粗或过细为何难以浮选?我们对此又该采取哪些措施来解决?

联系我们

关注我们

-

官方服务号

官方服务号关注获取更多企业信息

-

官方订阅号

官方订阅号关注获取更多选矿知识

-

官方抖音号

官方抖音号抖音关注获取最新动态

-

官方快手号

官方快手号快手关注获取最新动态

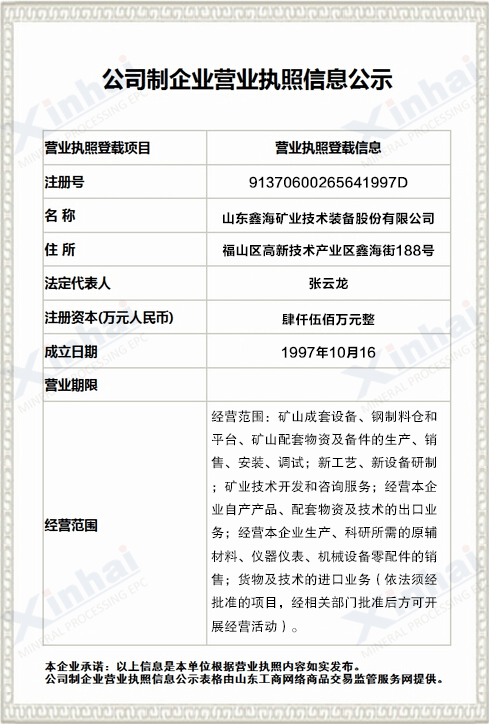

版权所有:山东鑫海矿业技术装备股份有限公司2011-2020 鲁ICP备09086270号-95 法律声明

营业执照信息公示

营业执照信息公示

鲁公网安备 37061102001120号

鲁公网安备 37061102001120号

在线留言

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!

- 磨矿分级设备

-

破碎筛分设备