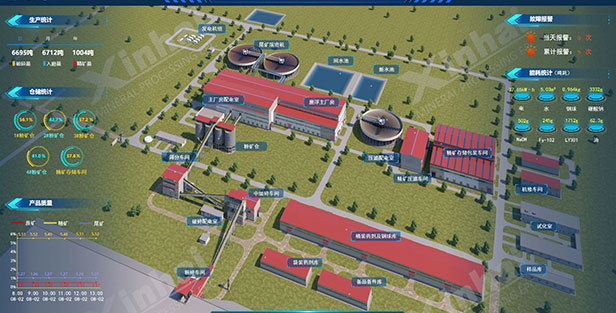

- 鑫海首页

- 关于鑫海

- 矿业服务

-

产品中心

-

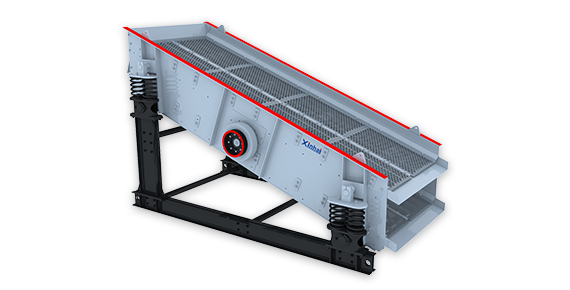

破碎筛分设备

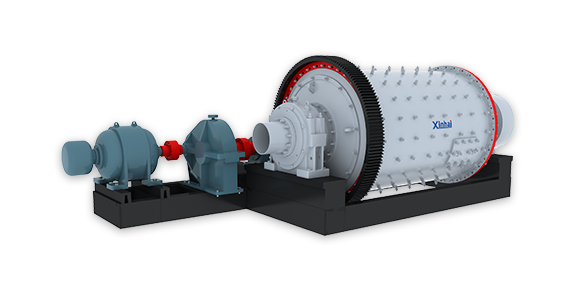

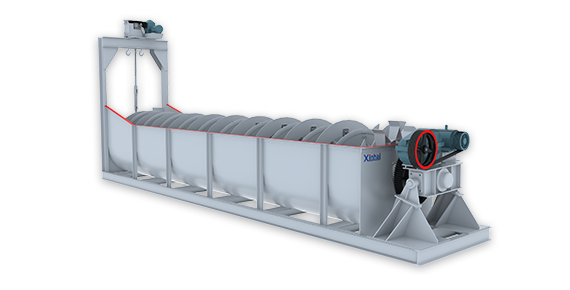

- 磨矿分级设备

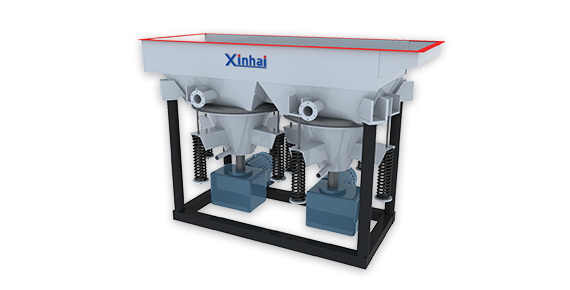

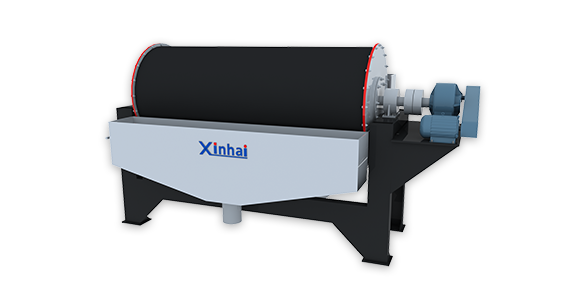

- 选别工艺设备

- 浓缩脱水设备

- 辅助设备

聚焦公司动态,解读选矿知识,剖析行业热点,分享选矿经验,我们将所有新闻资讯第一时间呈现给您。在这里,您可以更深入、更全面地了解鑫海矿装。

金矿处理技术大全:金矿浸出

2025-02-26 来源:鑫海矿装 (182次浏览)

本文接前面金矿选矿、金预处理内容后,继续介绍金矿浸出技术。金浸出是选金的一种重要手段,对于重选、浮选等方法难以回收的细粒金矿石;或通过焙烧、加压氧化、生物氧化等预处理破坏金包裹体的金矿;品位低、性质简单的金矿都可以通过浸出法进一步提取金,以提高金矿的综合利用率。金浸出工艺是通过特定的浸出剂,使金从矿石中溶解出来,形成含金溶液,实现金与其他杂质的分离。

常见的金矿浸出工艺主要有三种方法,分别是全泥氰化法、非氰化浸出法和加压氧化法。下面我们一起来了解这几种金浸出的工艺及流程。

一、金矿全泥氰化法

全泥氰化法是将金矿石磨碎后,使金矿物充分暴露,然后用氰化物溶液进行浸出的方法。其浸出效率高,工艺相对简单,操作方便,但氰化物具有剧毒,在浸出过程中,如果氰化物泄漏或处理不当,会对土壤、水体和空气造成严重污染,危害人体健康。

该金矿处理技术适于多种金矿石,尤其是细粒浸染型金矿石。其工艺流程主要包括以下几个步骤:

1、矿石准备

破碎:开采后的原矿石先给入到破碎机中进行破碎,其粒度根据需求调整,分为粗碎、中碎和细碎,其中颚式破碎机和圆锥破碎机多做粗碎和中碎,主要是将大块矿石破碎成较小的颗粒,一般粒度控制在几厘米左右;锤式破碎机主要用于细碎。

磨矿:破碎后的矿石进入球磨机,进一步磨细至合适的粒度,通常要求矿石粒度达到-200目占60%-90%,使金矿物充分解离出来,设备通常采用格子型球磨机做粗磨;溢流型球磨机做细磨。

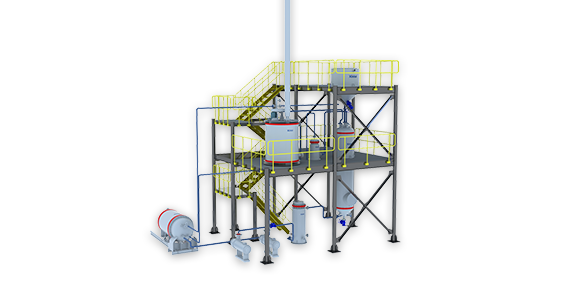

2、调浆

磨细后的矿浆进入搅拌槽,加入适量的水调整矿浆浓度,一般控制在30%-50%。同时,添加石灰等调整剂,将矿浆的pH值调节到10-11,以创造有利于氰化浸出的碱性环境,并抑制其他杂质的溶解。

3、氰化浸出

向调好的矿浆中加入氰化钠(NaCN)或氰化钾(KCN)等氰化药剂,在充分搅拌的条件下,氰化物与金发生化学反应,生成可溶于水的金氰络合物。浸出过程通常在多个串联的搅拌槽中进行,浸出时间一般为24-48小时,以确保金充分溶解。

4、固液分离

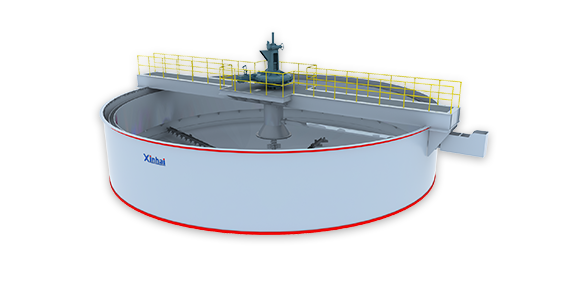

浸出后的矿浆通过浓缩机、过滤机等设备进行固液分离,得到含金贵液和浸渣。其中浓缩机利用重力沉降原理,使矿浆中的固体颗粒沉淀到底部,上清液即为含金贵液;过滤机则进一步对浓密机底流进行过滤,提高固液分离的效果。

5、金回收

从含金贵液中回收金的方法主要有锌粉置换法和活性炭吸附法。

锌粉置换:向贵液中加入锌粉,锌与金氰络合物发生置换反应,将金还原成金属金沉淀下来,经过滤得到金泥,金泥再经过熔炼等工序得到粗金。

活性炭吸附法:将活性炭加入贵液中,金氰络合物被活性炭吸附,然后通过解吸、电积等工序从活性炭上回收金。

6、尾矿处理

金的浸渣作为尾矿需要进行妥善处理,以减少对环境的污染。通常采用堆存或再利用的方式,对于含有氰化物的尾矿,需要进行解毒处理,如采用酸化法、过氧化氢法等将氰化物分解为无害物质。

二、金矿非氰化浸出法

非氰化浸出法是为了减少环境污染而发展起来的浸出方法,硫脲浸出法是其中的典型代表。除了硫脲浸出法,还有硫代硫酸盐浸出法、卤化物浸出法等。这些方法的共同特点是不使用氰化物,从而减少了对环境的危害。

硫代硫酸盐浸出法是利用硫代硫酸盐在碱性介质中与金形成络合物,实现金的溶解。该方法具有浸出速度快、对环境友好等优点。卤化物浸出法则是利用卤化物(如氯化物、溴化物等)在一定条件下溶解金。非氰化浸出法的发展为金矿浸出提供了更多的选择,有助于推动金矿行业的可持续发展。

常见的非氰化浸出剂有硫脲、硫代硫酸盐、卤素等,以下以硫脲浸出法为例介绍其工艺流程:

1、矿石准备

与全泥氰化法类似,原矿经过破碎和磨矿,使金矿物充分解离。磨矿粒度根据矿石性质而定,一般要求-200目占70%-90%。

2、调浆

磨细后的矿浆进入搅拌槽,加入适量的水调整矿浆浓度,一般控制在20%-40%。同时,加入硫酸等调整剂,将矿浆的pH值调节到1.5-2.5,以创造酸性浸出环境。

3、硫脲浸出

向调好的矿浆中加入硫脲和氧化剂(如过氧化氢、硫酸铁等),在搅拌的条件下,硫脲与金发生化学反应,生成可溶于水的金硫脲络合物。浸出时间一般为4-8小时,浸出温度控制在30-50℃,以提高浸出效率。

4、固液分离

浸出后的矿浆通过过滤、沉降、离心等方法进行固液分离,得到含金贵液和浸渣。

5、金回收

从含金贵液中回收金的方法主要有离子交换法、电积法等。

离子交换法:利用离子交换树脂对金硫脲络合物进行吸附,然后通过解吸剂将金从树脂上解吸下来,再经过进一步处理得到金产品。

电积法:将含金贵液通过电解槽,在直流电的作用下,金离子在阴极上还原成金属金析出。

6、尾矿处理

浸渣同样需要进行妥善处理,可根据其成分和性质进行综合利用或堆存。由于硫脲浸出过程中产生的废渣相对毒性较小,处理相对容易。

三、金矿加压氧化法

加压氧化法是在高压条件下进行氧化浸出的方法。在高压环境中,氧气的溶解度增加,反应速度加快,能够有效提高金的回收率。加压氧化法适用于处理含硫、含砷等难处理金矿,通过高压氧化,可以将硫化物和砷化物氧化分解,使金暴露出来,提高金的浸出率。

加压氧化法的浸出效率高、适应性强,能够处理一些传统浸出方法难以处理的复杂金矿,扩大了金矿资源的利用范围。但加压氧化法需要专门的高压设备,投资成本高,对设备的维护和操作要求也较高,而且高压氧化过程中会产生高温、高压的环境,存在一定的安全风险。

加压氧化法主要用于处理含硫、含砷等难处理金矿,其工艺流程如下:

1、矿石准备

原矿经过破碎和磨矿,使矿石粒度达到合适的范围,一般-200目占80%-95%,以保证在加压氧化过程中矿石能够充分反应。

2、调浆

磨细后的矿浆进入搅拌槽,加入适量的水调整矿浆浓度,一般控制在15%-35%。同时,根据矿石性质加入适量的添加剂,如硫酸、催化剂等,以促进氧化反应的进行。

3、加压氧化

将调好的矿浆泵入高压釜中,通入氧气或空气,在高温(180-250℃)和高压(1-5MPa)的条件下,矿石中的硫化物(如黄铁矿、毒砂等)和砷化物被氧化分解,生成硫酸盐、砷酸盐等物质,同时包裹在其中的金被释放出来。氧化反应时间一般为1-3小时。

4、闪蒸降温降压

氧化后的矿浆从高压釜中排出,进入闪蒸罐,通过闪蒸的方式降低温度和压力,使矿浆中的蒸汽迅速蒸发,同时回收部分热量。

5、中和洗涤

闪蒸后的矿浆进入中和槽,加入石灰等中和剂,将矿浆的pH值调节到合适的范围(一般为6-8),以中和多余的酸,并使铁、铝等金属离子沉淀下来。然后通过多级逆流洗涤的方式,将矿浆中的可溶盐类和杂质洗去,得到相对纯净的氧化渣。

6、金浸出

氧化渣经过调浆后,采用常规的氰化浸出或非氰化浸出方法进行金的浸出,后续的固液分离、金回收和尾矿处理步骤与全泥氰化法或非氰化浸出法类似。

上述围绕三种金矿浸出技术及流程进行了介绍,金浸出工艺是选金作业里的关键步骤,在提升金回收率、实现资源高效利用等方面意义重大。不同的金浸出工艺可以适应各种类型的金矿,无论是氧化矿、硫化矿还是复杂多金属矿,都能找到合适的浸出方法。

内容版权归鑫海矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!上一篇:金矿处理技术大全:金的预处理金矿预处理是在提取金之前,采用物理、化学、生物等方法对金矿进行处理的过程,目的是使金矿物与其他杂质更好地分离,提高金的浸出率,同时降低后续提取工艺的难度和成本,减少杂质对提取过程的干扰及对环境的污染。文本主要围绕金矿预处理技术、常用药剂及预处理过程中常见的问题三方面进行介绍。

上一篇:金矿预处理常用的浸出药剂有哪些?金矿预处理使用浸出药剂的目的在于通过药剂与金矿中的金及其他成分发生化学反应,破坏金的包裹结构,使金从矿石中解离出来并溶解于溶液中,以提高后续金提取的效率和回收率。目前,金矿预处理中常用的浸出药剂可分为传统氰化物药剂和新兴非氰化物药剂,它们各有特点,适用于不同类型的金矿。

在线留言

您可以在下面表格填写您的需求信息,我们的技术与销售人员会尽快与您取得联系。为保证能及时处理您的信息,请务必准确填写您的联系电话!

- 磨矿分级设备

-

破碎筛分设备